Avantajele principale, proprietățile și tehnologia de procesare a substraturilor ceramice

Substraturile ceramice joacă un rol vital în domeniul electronicii datorită avantajelor lor semnificative, cum ar fi conductivitatea termică ridicată, proprietățile excelente de izolare și conductivitatea termică. Cu toate acestea, care sunt avantajele proeminente ale substraturilor ceramice în comparație cu napolitanele ceramice?

1. Diferența dintre substraturile ceramice și napolitanele ceramice

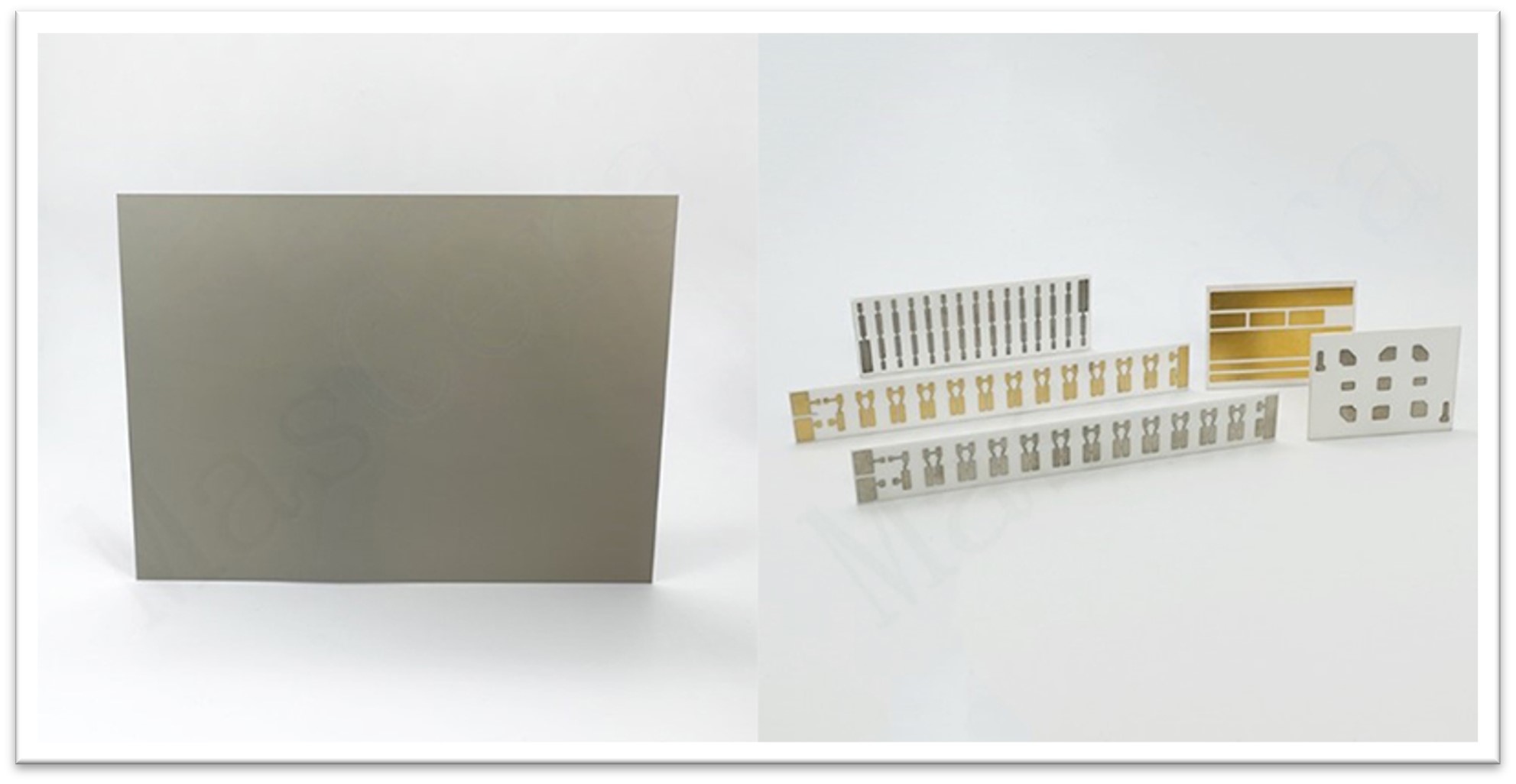

Napolitanele ceramice servesc ca materiale plate, oferind o bază de susținere pentru elementele circuitelor de film și componentele montate la suprafață pe o bază ceramică electronică.

Pe de altă parte, substraturile ceramice implică un proces specializat în care folia de cupru este lipită direct pe suprafața unei plachete ceramice (pe o singură față sau pe ambele fețe) la temperaturi ridicate. Substratul compozit ultra-subțire rezultat prezintă o izolație electrică excelentă, o conductivitate termică ridicată, o lipire remarcabilă, o rezistență mare la aderență și poate fi gravat cu diverse modele similare cu PCB-urile, având astfel o capacitate semnificativă de transport al curentului.Prin urmare, substraturile ceramice au devenit materiale fundamentale pentru tehnologiile structurale și de interconectare a circuitelor electronice de mare putere.

2. Avantajele principale ale substraturilor ceramice

Substraturile ceramice prezintă o rezistență puternică la solicitări mecanice și stabilitate a formei, rezistență ridicată, conductivitate termică și izolație, împreună cu o rezistență puternică la lipire și coroziune. Acestea oferă performanțe excelente la cicluri termice și fiabilitate ridicată, permițând gravarea diverselor modele similare cu PCB-urile (sau substraturile IMS). Substraturile ceramice sunt nepoluante și ecologice.

3. Proprietățile substraturilor ceramice

(1) Proprietăți mecanice

Rezistența mecanică suficient de mare permite utilizarea ca și componente de susținere, pe lângă elementele de montare, cu o bună prelucrabilitate și o precizie dimensională ridicată.

(2)Proprietăți electrice

Rezistența ridicată la izolație și tensiunea de străpungere, constanta dielectrică scăzută și pierderile dielectrice minime asigură o performanță stabilă în condiții de temperatură și umiditate ridicate, asigurând fiabilitatea.

(3) Proprietăți termice

Conductivitate termică ridicată, coeficienți de dilatare termică potriviți cu cei ai materialelor înrudite (în special cu Si) și rezistență excelentă la căldură.

(4)Alte proprietăți

Stabilitate chimică excelentă, metalizare ușoară cu aderență puternică pentru modele de circuite, nehigroscopic, rezistent la ulei, rezistent la substanțe chimice, emisie redusă de raze X, netoxic, iar structura cristalină rămâne neschimbată în intervalul de temperatură de funcționare.

4. Tehnici de fabricație a substraturilor ceramice (HTCC, LTCC, DPC, DBC, AMB)

Substraturile ceramice sunt clasificate în principal în substraturi ceramice plate și substraturi ceramice tridimensionale, pe baza proceselor de fabricație. Principalele tehnologii pentru substraturile ceramice plate includ ceramica cu peliculă subțire (TFC), ceramica imprimată cu peliculă groasă (TPC), cuprul lipit direct (DBC), lipirea activă a metalelor (AMB) și placarea directă a cuprului (DPC). Principalele substraturi ceramice tridimensionale includ ceramica co-arsă la temperatură înaltă (HTCC) și ceramica co-arsă la temperatură joasă (LTCC).

(1)HTCC (ceramic co-ars la temperatură înaltă)

Dezvoltată anterior, metoda HTCC implică co-arderea ceramicii cu modele metalice cu punct de topire ridicat, cum ar fi W și Mo, pentru a obține substraturi ceramice multistrat. Cu toate acestea, temperatura ridicată de sinterizare limitează selecția materialului pentru electrozi, iar costul de producție este relativ ridicat, ceea ce a determinat dezvoltarea LTCC.

(2)LTCC (ceramic co-ars la temperatură joasă)

LTCC reduce temperatura de co-ardere la aproximativ 850°C, suprapunând și co-arzând mai multe straturi de film ceramic cu modele metalice pentru a obține cablaje tridimensionale. LTCC excelează în integrarea pasivă și își găsește aplicații pe scară largă pe diverse piețe, cum ar fi electronica de larg consum, comunicațiile, industria auto și apărarea.

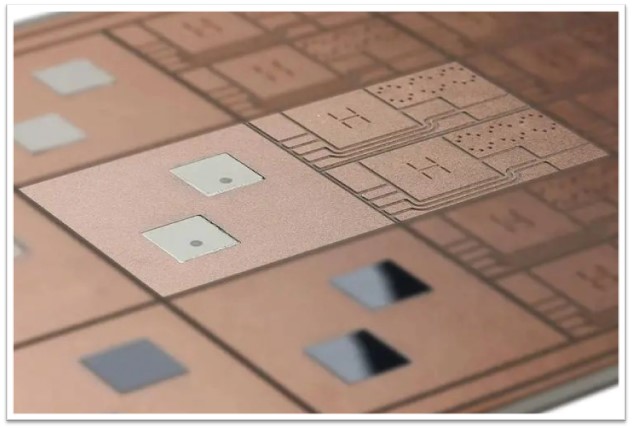

(3)DPC (Cupru Placat Direct)

Dezvoltat pe baza tehnologiei peliculelor ceramice, DPC depune cupru pe substraturi ceramice folosind tehnologia de pulverizare catodică și formează circuite prin procese de galvanizare și fotolitografie.

(4)DBC (Cupru lipit direct)

DBC utilizează lipirea prin fuziune termică pentru a lipi direct folia de cupru de suprafețele ceramice de Al2O3 și AlN, formând substraturi compozite. Blocajul său tehnologic constă în abordarea provocării microgolurilor dintre Al2O3 și folia de cupru, ceea ce reprezintă provocări semnificative pentru producția de masă și randament.

(5)AMB (Lipire activă a metalelor)

Bazată pe tehnologia DBC, AMB realizează legături eterogene între ceramică și metal folosind pastă de lipit AgCu care conține elemente active Ti, Zr, facilitând umectarea și reacția la interfața ceramică-metal la aproximativ 800°C.

Printre cele cinci procese majore menționate, atât HTCC, cât și LTCC aparțin proceselor de sinterizare, care, în general, implică costuri mai mari. În schimb, DBC și DPC sunt dezvoltări relativ recente, mature, orientate spre producția de masă, DBC utilizând încălzire la temperatură înaltă pentru a lega Al2O3 cu substraturi de Cu. Cu toate acestea, o provocare tehnică semnificativă cu DBC constă în abordarea apariției microgolurilor între Al2O3 și Cu, afectând scalabilitatea și ratele de randament ale produsului. Pe de altă parte, tehnologia DPC utilizează placarea directă cu cupru pentru a depune Cu pe substraturi de Al2O3, integrând materiale și tehnici de procesare cu peliculă subțire. Produsele pe bază de DPC au devenit cele mai utilizate substraturi ceramice de disipare a căldurii în ultimii ani. Cu toate acestea, cerințele exigente pentru controlul materialelor și integrarea tehnologiei de proces reprezintă bariere de intrare mai mari pentru intrarea în industria DPC și pentru obținerea unei producție stabile.

În comparație cu produsele tradiționale, substraturile ceramice AMB ating o rezistență de legătură mai mare și o fiabilitate sporită prin reacții chimice dintre ceramică și pasta de lipit metalică activă la temperaturi ridicate. Acest lucru le face foarte potrivite pentru scenarii care necesită conexiuni de înaltă performanță sau cerințe de transport și disipare a căldurii de mare intensitate, în special în industrii precum vehiculele cu energie nouă, transportul feroviar, generarea de energie eoliană, fotovoltaica, comunicațiile 5G, unde cererea de laminate ceramice placate cu cupru AMB este semnificativă.

XIAMEN MASCERA TECHNOLOGY CO., LTD. este un furnizor reputat și de încredere specializat în fabricarea și vânzarea de piese ceramice tehnice. Oferim producție personalizată și prelucrare de înaltă precizie pentru o gamă largă de materiale ceramice de înaltă performanță, inclusiv ceramică de alumină, ceramică de zirconiu, nitrură de siliciu, carbură de siliciu, nitrură de bor, nitrură de aluminiu şi vitroceramică prelucrabilăÎn prezent, piesele noastre ceramice pot fi găsite în multe industrii, precum cea mecanică, chimică, medicală, semiconductori, auto, electronică, metalurgică etc. Misiunea noastră este de a oferi piese ceramice de cea mai bună calitate pentru utilizatorii globali și este o mare plăcere să vedem cum piesele noastre ceramice funcționează eficient în aplicațiile specifice ale clienților. Putem coopera atât la prototipuri, cât și la producția de masă, vă rugăm să ne contactați dacă aveți solicitări.