Principalele procese ale produselor ceramice din alumină

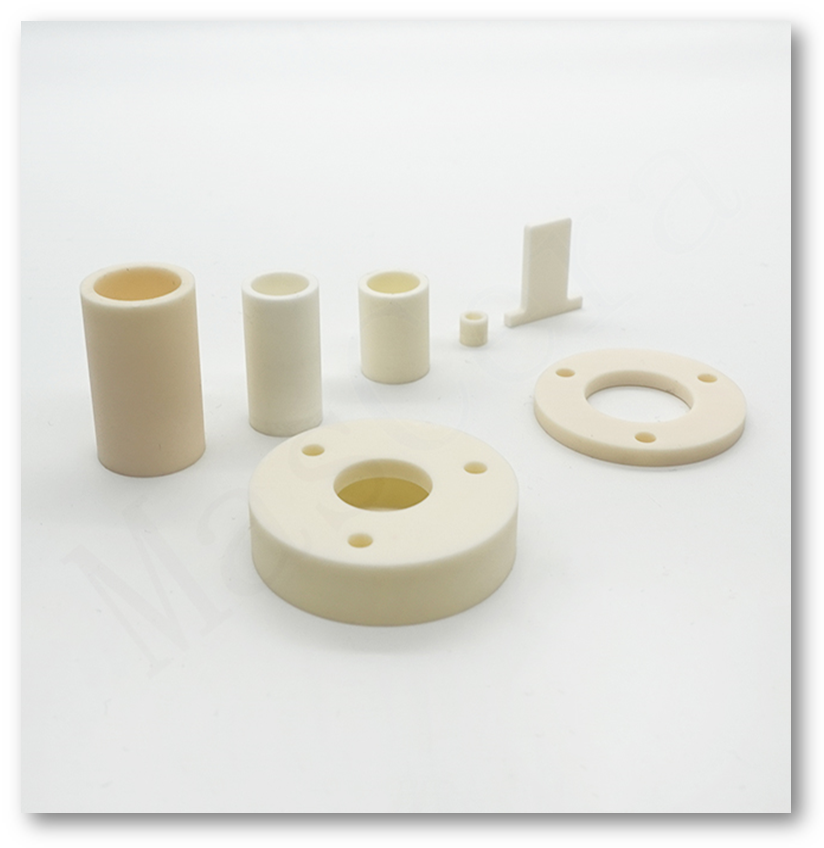

Produsele ceramice din alumină sunt utilizate pe scară largă în aplicații electronice, termice, mecanice și la temperaturi înalte datorită izolației electrice excelente, rezistență mecanică, rezistență la uzură și stabilitate termică. Cu toate acestea, performanța și fiabilitatea componentelor ceramice din alumină nu sunt determinate doar de puritatea materialului. Procesul de fabricație joacă un rol decisiv în definirea proprietăților finale, a stabilității dimensionale și a performanței de funcționare pe termen lung.

rezistență mecanică, rezistență la uzură și stabilitate termică. Cu toate acestea, performanța și fiabilitatea componentelor ceramice din alumină nu sunt determinate doar de puritatea materialului. Procesul de fabricație joacă un rol decisiv în definirea proprietăților finale, a stabilității dimensionale și a performanței de funcționare pe termen lung.

Acest articol se concentrează pe principalele procese de fabricație a produselor ceramice din alumină, explicând modul în care diferite tehnologii de formare, sinterizare și prelucrare sunt selectate pe baza geometriei produsului, dimensiunii, cerințelor de toleranță și condițiilor de aplicare.

Pentru o introducere generală în materialele ceramice de alumină, proprietăți și aplicații, vă rugăm să consultați ghidul nostru principal:Tot ce trebuie să știi despre ceramica de alumină.

Prezentare generală a fluxului de fabricație a ceramicii de alumină

Fabricarea produselor ceramice din alumină constă de obicei în trei etape cheie:

▪ Formare– modelarea pulberii de alumină într-un corp crud

▪ Sinterizare– densificarea corpului verde la temperatură ridicată

▪ Prelucrare și finisare– obținerea dimensiunilor finale și a calității suprafeței

Printre aceste etape, formarea este fundamentul întregului proces. Metoda de formare selectată determină geometriile fezabile, uniformitatea internă, toleranțele realizabile și costul de fabricație. Sinterizarea și prelucrarea mecanică rafinează apoi proprietățile materialului și precizia dimensională.

Procesele de formare a ceramicii de alumină

Ceramica de alumină poate fi formată folosind diferite tehnologii de modelare, în funcție de geometria piesei, dimensiunea, grosimea peretelui, toleranța dimensională și cerințele aplicației. În fabricația practică, alegerea unui proces de formare reprezintă un echilibru între fezabilitatea proiectării, cerințele de performanță, volumul producției și eficiența costurilor.

Următoarele secțiuni prezintă principalele procese de formare utilizate pentru produsele ceramice din alumină și tipurile de componente pentru care acestea sunt cele mai potrivite.

1. Presare uscată

Presarea uscată este unul dintre cele mai utilizate procese de formare pentru componentele ceramice din alumină cu geometrii relativ simple. Pulberea granulată de alumină este compactată într-o matriță metalică rigidă sub presiune ridicată pentru a produce piese cu formă aproape netă.

Produse tipice de presare uscată

▪ Șaibe și distanțiere ceramice

▪Plăci și discuri plate

▪Componente electronice simple de izolație

▪ Piese structurale cu grosime uniformă

Când este selectată presarea uscată

▪Producție de volum mare

▪ Forme simple cu variații limitate de înălțime

▪ Consistență bună a grosimii

▪Aplicații sensibile la costuri

2.Presare izostatică la rece (CIP)

Presarea izostatică la rece (CIP) aplică o presiune uniformă în toate direcțiile folosind o matriță flexibilă, rezultând o densitate verde mai mare și o uniformitate internă mai bună în comparație cu presarea uniaxială.

TipicCIPProduse

▪Tije ceramice de alumină

▪Tuburi cu pereți groși

▪Componente structurale mari sau solide

Când este selectat CIP

▪Secțiuni transversale mai groase

▪Cerințe mai mari de rezistență mecanică

▪Risc redus de defecte interne

3. Extrudare

Extrudarea este utilizată pentru a produce componente ceramice din alumină cu o secțiune transversală constantă prin forțarea materialului ceramic plastifiat printr-o matriță profilată. Acest proces este potrivit în special pentru piese lungi sau continue.

Produse tipice de extrudare

▪Tuburi ceramice de alumină

▪Tije ceramice lungi

▪Tuburi cu mai multe găuri

▪Tuburi izolatoare continue

Când este selectată extrudarea

▪Piese de lungime mare

▪Geometrii goale sau cu mai multe canale

▪Profile transversale stabile

4. Turnare prin injecție ceramică (CIM)

Turnarea prin injecție a ceramicii (CIM) combină pulbere fină de alumină cu lianți organici și injectează amestecul în matrițe de precizie, permițând producerea de componente ceramice cu forme complexe și repetabilitate ridicată.

Produse CIM tipice

▪Piese ceramice de alumină mici, cu forme complexe

▪Componente electronice ceramice de precizie

▪Piese structurale cu pereți subțiri

Când este selectat CIM

▪Geometrii complexe dificil de prelucrat

▪Toleranțe dimensionale strânse după sinterizare

▪Volume de producție medii spre mari

5. Turnare cu bară de alunecare

Turnarea prin barbotare este un proces de formare bazat pe suspensii ceramice lichide. Aceste metode sunt potrivite în special pentru componente ceramice de alumină mari, lungi sau cu pereți groși, unde sculele rigide sunt impracticabile.

TipicTurnare cu bară de alunecareProduse

▪Tuburi de protecție la temperaturi ridicate

▪Tuburi de cuptor

▪Tuburi de protecție pentru termocuple

▪Tuburi lungi din ceramică de alumină cu pereți groși

Când Turnarea cu bară de alunecare este selectată

▪Dimensiuni mari sau lungimi extinse

▪Structuri cu pereți groși

▪Medii de funcționare la temperaturi ridicate

▪Volume de producție mici spre medii

6. Turnare pe bandă

Turnarea cu bandă este un proces de formare utilizat pentru fabricarea foilor ceramice de alumină subțiri și plate prin turnarea unei suspensii ceramice pe o suprafață purtătoare în mișcare, urmată de uscare controlată.

Produse tipice de turnare cu bandă

▪Substraturi ceramice de alumină

▪Napolitane ceramice subțiri

▪Foi plate de izolație electronică

Când este selectată difuzarea pe bandă

▪Componente subțiri și plate

▪Cerințe stricte de toleranță la grosime

▪Aplicații pentru dispozitive electronice și de alimentare

Prezentare generală a selecției procesului de formare

| Procesul de formare | Costul sculelor | Produse tipice | Costul de fabricație |

| Presare uscată | Mediu | Șaibe, plăci, izolatori simpli | Scăzut |

| CIP | Scăzut | Tije, tuburi groase, piese solide | Mediu |

| Extrudare | Mediu | Tuburi, tije, tuburi cu mai multe găuri | Mediu |

| CIM | Ridicat | Piese mici, cu forme complexe | Mediu spre înalt |

Turnare cu bară de alunecare | Scăzut | Tuburi de protecție la temperaturi ridicate, tuburi lungi | Mediu |

| Turnare pe bandă | Mediu | Substraturi, napolitane ceramice | Scăzut spre mediu |

Trebuie menționat că adecvarea volumului de producție este strâns legată de cerințele de scule. Procesele care necesită scule rigide sunt în general mai economice pentru producția de volum mediu spre mare, în timp ce metodele flexibile de formare, cum ar fi extrudarea, turnarea în barbotă și turnarea în bandă, oferă o scalabilitate mai mare de la loturi mici la loturi mari.

Selectarea temperaturii de sinterizare și a parametrilor procesului este strâns legată de proprietățile intrinseci aleoxid de aluminiu (Al₂O₃), inclusiv densitatea, structura granulelor și performanța dielectrică.

Procesul de sinterizare a ceramicii de alumină

Sinterizarea este o etapă esențială în fabricarea produselor ceramice din alumină. În timpul acestui proces, corpurile crude formate sunt încălzite la temperaturi ridicate, permițând particulelor de alumină să se lege între ele prin difuzie în stare solidă și să formeze o structură ceramică densă.

Prin sinterizare corectă, componentele ceramice din alumină realizează:

▪Densitate mare și porozitate scăzută

▪Rezistență mecanică îmbunătățită

▪Proprietăți termice și electrice stabile

Factori cheie în sinterizarea ceramicii de alumină

1. Temperatura de sinterizare

Selectată în funcție de puritatea aluminei, dimensiunea particulelor și geometria produsului. Alumina cu puritate superioară necesită de obicei temperaturi de sinterizare mai ridicate.

2. Timp de menținere

Un timp adecvat de înmuiere asigură o densificare uniformă. Un timp insuficient poate lăsa porozitate reziduală, în timp ce un timp excesiv poate provoca o creștere anormală a granulelor.

3. Rate de încălzire și răcire

Rampele de temperatură controlate sunt esențiale pentru a minimiza stresul termic, deformarea sau fisurarea - în special pentru tuburile lungi și piesele cu pereți groși.

4. Controlul atmosferei

Majoritatea ceramicilor de alumină sunt sinterizate în aer. Anumite aplicații electronice pot necesita atmosfere controlate pentru a asigura o performanță electrică stabilă.

Calitatea sinterizării afectează direct densitatea, structura granulară, stabilitatea dimensională și fiabilitatea pe termen lung, fiind la fel de importantă ca puritatea materialului în sine.

Pe lângă parametrii de procesare, cei selectați calitate ceramică de alumină influențează semnificativ comportamentul de sinterizare și proprietățile finale. Clasele de alumină cu puritate superioară necesită, în general, temperaturi de sinterizare mai ridicate și ating o densitate mai mare și o uniformitate mai bună a creșterii granulelor, ceea ce, la rândul său, duce la o performanță finală îmbunătățită în aplicații termice, mecanice și electrice.

Operațiuni comune de prelucrare

Măcinare-obținerea unor diametre exterioare precise, a planeității și a paralelismului

Lepuire și lustruire–îmbunătățirea finisajului suprafeței și a planeității

Dilatarea și șanțuirea–crearea de găuri sau elemente funcționale cu ciobire minimă

Strategia de prelucrare și considerațiile privind costurile

Prelucrarea ceramicii de alumină necesită mult mai mult timp și este mult mai costisitoare decât prelucrarea metalelor. Prin urmare, strategiile de fabricație vizează de obicei:

▪Maximizați precizia de formare

▪Minimizează îndepărtarea materialului post-sinterizare

▪Echilibrează cerințele de toleranță cu eficiența costurilor

Opțiunile de proiectare, cum ar fi grosimea uniformă a peretelui, toleranțele rezonabile și evitarea colțurilor interne ascuțite, contribuie la îmbunătățirea prelucrabilității și la reducerea costurilor generale de fabricație.

Integrarea proceselor de fabricație

Calitatea finală a produselor ceramice din alumină este determinată de integrarea proceselor de formare, sinterizare și prelucrare, mai degrabă decât de o singură etapă.

▪Formarea definește fezabilitatea formei și uniformitatea internă

▪ Sinterizarea stabilește proprietățile materialelor și stabilitatea dimensională

▪ Prelucrarea asigură precizia funcțională și calitatea suprafeței

Optimizarea acestor procese ca un lanț complet de fabricație permite componentelor ceramice din alumină să ofere performanțe constante în aplicații industriale, electronice și la temperaturi înalte, atât în aplicații solicitante.

Produse ceramice din alumină Pentru a susține nevoile practice de proiectare și fabricație, Mascera oferă o gamă completă de produse ceramice din alumină, inclusiv forme standard și componente proiectate la comandă. Portofoliul nostru de produse acoperă substraturi, tuburi, tije, plăci și piese de uzură concepute pentru aplicații electronice, termice și mecanice.

🔗 Explorați gama noastră de produse ceramice din alumină