Seria Ceramic Substrate - Materiale pentru Ambalaje Electronice Substraturi Ceramic

Procesul de la cipuri la dispozitive și sisteme se numește ambalaj electronic. Cipurile pot deveni dispozitive complete cu caracteristici distinctive numai după ce sunt ambalate. Principalele funcții ale ambalajelor electronice includ protecția mecanică, interconectarea electrică, disiparea căldurii și potrivirea căldurii și ghidarea luminii pentru a reduce pierderea de lumină și a îmbunătăți eficiența luminii. Prin urmare, ca substrat pentru ambalarea dispozitivelor electronice, trebuie să aibă rezistență ridicată, conductivitate termică ridicată, rezistență bună la căldură, izolație ridicată, potrivire termică cu materialele de cip, reflectivitate ridicată și alte proprietăți. În prezent, materialele ceramice au caracteristicile de mai sus și au fost utilizate pe scară largă în iluminarea semiconductoare, lasere și comunicații optice, aerospațială, electronică auto, foraj de adâncime și alte domenii.

Substraturi ceramice,cunoscute și sub numele de plăci de circuite ceramice, includ substraturi ceramice și straturi de circuite metalice. Materialele comune pentru ambalarea electronică a substraturilor ceramice includoxid de aluminiu (Al2O3),nitrură de aluminiu (AlN),nitrură de siliciu (Si3N4)și oxid de beriliu (BeO). Mai jos sunt proprietățile și caracteristicile tehnice ale acestora.

| ARTICOLE | Unitate | 96% Al2O3 | 99,6% Al2O3 | AlN-170 | AlN-190 | Si3N4 |

| Culoare | --- | alb | alb | Gri deschis | Gri deschis | Gri inchis |

| Densitate | g/cm3 | 3,72 | 3.9 | 3.33 | 3.32 | 3.2 |

| Rezistența la încovoiere (@25℃) | Mpa | 380 | 500 | 382 | 335 | 420 |

| Conductivitate termică (@25℃) | W/MK | >=24 | >=33 | >=170 | >=190 | >=170 |

| Coeficientul de dilatare termică (20-300℃) | 10-6mm/℃ | 6.9 | 6.9 | 2.8 | 2.8 | 4.6 |

| Rezistivitate electrică (@25℃) | O.Cm | 10^14 | 10^14 | 10^14 | 10^14 | 10^14 |

| Constanta dielectrică (@1MHz, 25℃) | --- | 9 | 9.9 | 8,56 | 8,56 | 8 |

| Forța de defalcare | KV/mm | 17 | 17 | 18.45 | 18.45 | 15 |

| Rugozitatea suprafeței | Ra (μm) | 0,2-0,4 | 0,2-0,4 | 0,3-0,5 | 0,3-0,5 | 0,2-0,6 |

a lui Masceraprincipalii parametri pentru producerea substraturilor ceramice

1.Ceramica cu oxid de aluminiu

Oxidul de aluminiu este în general făcut din 96% sau 99,6% oxid de aluminiu ca substrat ceramic, iar culoarea sa este albă. Ceramica cu oxid de aluminiu are avantajele surselor bogate de materii prime, preț scăzut, izolație ridicată, rezistență la căldură, rezistență la coroziune chimică și rezistență mecanică ridicată. Este un material substrat ceramic cu performanțe bune, reprezentând mai mult de 80% din cantitatea totală de materiale ceramice substrat. Cu toate acestea, datorită conductivității sale termice relativ scăzute și a coeficientului ridicat de dilatare termică, este utilizat în general în electronica auto, iluminatul semiconductor, echipamentele electrice și alte domenii.

Oxidul de aluminiu este în general făcut din 96% sau 99,6% oxid de aluminiu ca substrat ceramic, iar culoarea sa este albă. Ceramica cu oxid de aluminiu are avantajele surselor bogate de materii prime, preț scăzut, izolație ridicată, rezistență la căldură, rezistență la coroziune chimică și rezistență mecanică ridicată. Este un material substrat ceramic cu performanțe bune, reprezentând mai mult de 80% din cantitatea totală de materiale ceramice substrat. Cu toate acestea, datorită conductivității sale termice relativ scăzute și a coeficientului ridicat de dilatare termică, este utilizat în general în electronica auto, iluminatul semiconductor, echipamentele electrice și alte domenii.

2.Ceramica cu nitrură de aluminiu

Materialul cu nitrură de aluminiu este gri deschis și aparține sistemului de cristal hexagonal. Este un compus covalent cu unitatea de structură de zincblendă AlN4. Această structură determină proprietățile sale termice, electrice și mecanice excelente. Conductivitatea termică a ceramicii cu nitrură de aluminiu este de 6-8 ori mai mare decât a ceramicii cu oxid de aluminiu, dar coeficientul de dilatare termică este de numai 50% din acesta. În plus, are rezistență ridicată la izolație, constantă dielectrică scăzută și rezistență bună la coroziune. Cu excepția costului său mai mare, performanța cuprinzătoare a ceramicii cu nitrură de aluminiu este superioară celei a ceramicii cu oxid de aluminiu, făcându-l un material ideal de substrat pentru ambalare electronică, potrivit în special pentru domeniile cu cerințe ridicate de conductivitate termică.

3.Ceramica cu nitrură de siliciu

4.Ceramica cu oxid de beriliu

BeO are o densitate scăzută și o structură de legătură covalentă puternică de tip wurtzit, iar atât pulberea, cât și substratul sunt albe. Conductivitatea termică a BeO este de câteva ori mai mare decât a Al2O3, ceea ce îl face potrivit pentru circuite de mare putere și are proprietăți complete bune. Cu toate acestea, din cauza toxicității pulberii de BeO, există probleme de mediu și nu poate fi produsă în multe țări. Temperatura de sinterizare a BeO poate atinge peste 1900°C, ceea ce face ca costul de producție să fie ridicat; conductivitatea termică a BeO scade odată cu creșterea temperaturii, ceea ce limitează promovarea și aplicarea oxidului de beriliu. Cu toate acestea, în anumite dispozitive semiconductoare de mare putere, de înaltă frecvență, echipamente electronice aerospațiale și comunicații prin satelit,

5.Altele

În plus față de materialele ceramice menționate mai sus, carbura de siliciu (SiC), nitrura de bor (BN) și altele pot fi, de asemenea, utilizate ca materiale de substrat ceramice. Printre acestea, conductivitatea termică a materialului monocristalin ceramic SiC poate ajunge la 490 W/(m·K) la temperatura camerei, dar conductivitatea termică a SiC policristalin este de numai 67 W/(m·K). În plus, constanta dielectrică a materialului SiC este 40, ceea ce este de patru ori mai mare decât a ceramicii AlN, limitând aplicarea de înaltă frecvență. Materialul BN are proprietăți cuprinzătoare bune, dar ca material de substrat, nu are avantaje proeminente, iar prețul său este scump, iar coeficientul de dilatare termică nu se potrivește cu cel al materialelor semiconductoare.

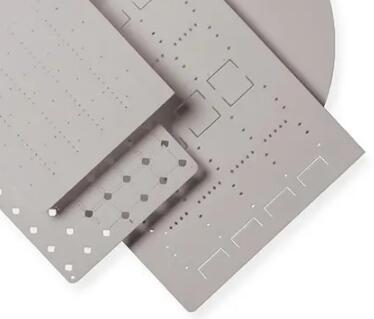

În general, substraturile ceramice joacă un rol crucial în ambalarea dispozitivelor de alimentare și sunt materiale electronice cheie care sunt în centrul cercetării și dezvoltării în diferite țări.Rimelproduce substraturi ceramice de înaltă calitate folosindalumină,nitrură de aluminiu, șinitrură de siliciuca materiale și a introdus echipamente cu laser pe linia de producție pentru tăierea, marcarea și găurirea cu laser în funcție de cerințele clienților. Precizia dimensiunii este mare, viteza de procesare este rapidă și stabilitatea produsului este bună. Pentru tratarea suprafeței, se poate asigura și lustruire sau metalizare DPC&DBC. Dacă doriți oferta noastră, vă rugăm să ne trimiteți detaliile despre designul dvs. sau despre cerințele dvs.