Ceramic Substrate Series - Principalele procese de metalizare a substraturilor ceramice

Metalizarea suprafeței ceramicii este un pas important în aplicarea practică asubstraturi ceramiceîn domeniul ambalajelor electronice. Capacitatea de umectare a metalelor pe suprafețele ceramice la temperaturi ridicate determină rezistența de aderență între metale și ceramică. Rezistența bună de lipire este o garanție importantă pentru stabilitatea performanței ambalajului. Prin urmare, modul de implementare a metalizării pe suprafețele ceramice și de îmbunătățire a rezistenței de legare între cele două este punctul central al procesului de metalizare a substratului ceramic. În cele ce urmează sunt descrise mai multe procese pentru metalizarea substratului ceramic.

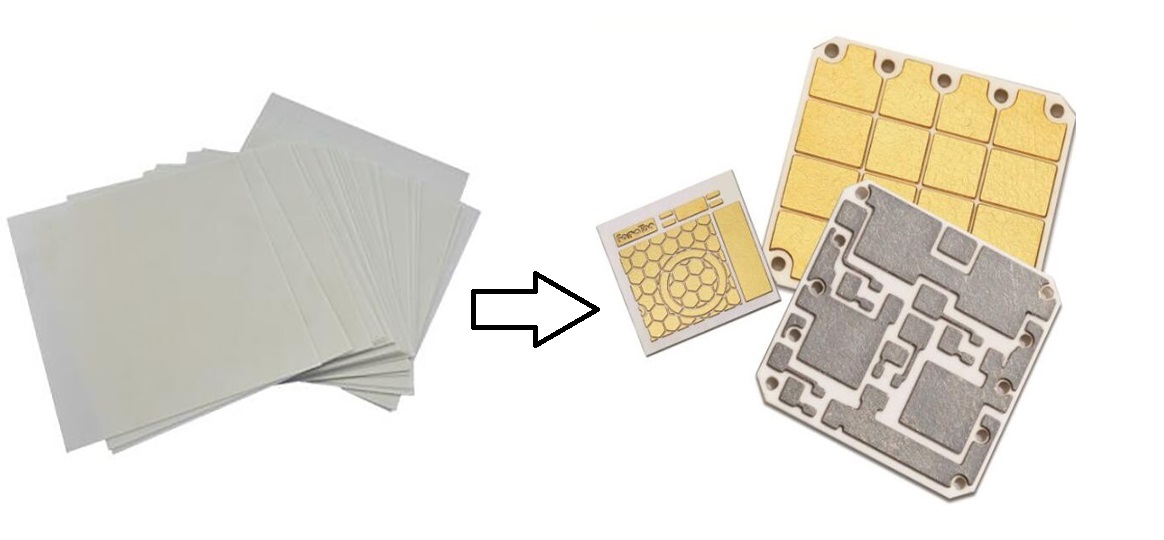

metalizarea substratului

1.Metoda filmului gros

Thic k Substrat ceramic de imprimare (TPC)se referă la procesul de producție de utilizare a serigrafiei pentru a aplica direct pastă conductivă pe corpul ceramic și apoi la sinterizarea la temperaturi ridicate pentru a atașa ferm stratul de metal pe corpul ceramic. În funcție de vâscozitatea pastei metalice și de dimensiunea plasei de ecran, grosimea stratului de circuit metalic este, în general, un strat de film de la câțiva microni până la zeci de microni (creșterea grosimii stratului de metal poate fi realizată prin serigrafie multiplă). ).

k Substrat ceramic de imprimare (TPC)se referă la procesul de producție de utilizare a serigrafiei pentru a aplica direct pastă conductivă pe corpul ceramic și apoi la sinterizarea la temperaturi ridicate pentru a atașa ferm stratul de metal pe corpul ceramic. În funcție de vâscozitatea pastei metalice și de dimensiunea plasei de ecran, grosimea stratului de circuit metalic este, în general, un strat de film de la câțiva microni până la zeci de microni (creșterea grosimii stratului de metal poate fi realizată prin serigrafie multiplă). ).

Datorită limitărilor procesului de serigrafie, substraturile TPC nu pot realiza circuite de înaltă precizie. Prin urmare, substraturile TPC sunt utilizate numai în ambalajele dispozitivelor electronice cu cerințe scăzute pentru acuratețea circuitului. Cu toate acestea, deși circuitele cu peliculă groasă au o precizie aproximativă (lățimea/distanța minimă a liniilor este, în general, mai mare de 100 μm), avantajele lor constau în performanță fiabilă, cerințe scăzute pentru echipamente de procesare și mediu, eficiență ridicată a producției, design flexibil, investiții mici și investiții reduse. cost. Sunt utilizate pe scară largă în aplicații de înaltă tensiune, curent ridicat și putere mare.

Substrat ceramic: Cel mai frecvent utilizat substrat pentru circuitele integrate cu film gros este96% ceramică de alumină.Deși ceramica cu nitrură de aluminiu are și o conductivitate termică bună, majoritatea metalelor nu au proprietăți ideale de umectare pe ceramica cu nitrură de aluminiu. Prin urmare, atunci când se utilizează nitrură de aluminiu ca material substrat, este necesar un suport special pentru proces. Metodele comune includ: ① utilizarea materialului de sticlă ca fază de lipire pentru a lega mecanic stratul de metal de stratul de AlN; ② adăugarea de substanțe care pot reacționa cu AlN ca fază de legătură pentru a se lega chimic cu AlN.

2. Tehnologia stratului subțire

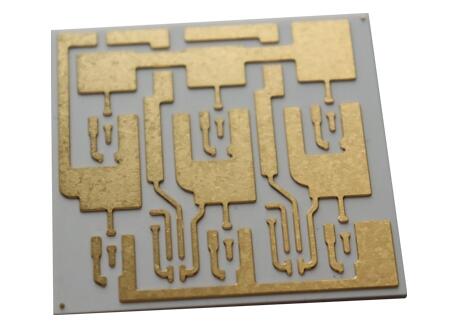

Tehnologia filmului subțire (Thin Film Ceramic Substrate, TFC) este o metodă de preparare a straturilor de film de material folosind tehnici precum depunerea de vapori, fotolitografia și gravarea. Termenul"film subtire"se referă nu numai la grosimea reală a filmului, ci și la modul în care filmul este produs pe substratul ceramic. Tehnologia cu peliculă groasă este o"tehnologie aditivă,"în timp ce tehnologia filmului subțire este o"tehnologie subtractivă."Utilizarea proceselor de fotolitografie și gravare are ca rezultat dimensiuni mai mici ale caracteristicilor și linii mai clare, făcând tehnologia filmului subțire mai potrivită pentru mediile de înaltă densitate și de înaltă frecvență.

Circuitele cu peliculă subțire au linii subțiri (cu o lățime minimă de linie de 2 μm) și precizie ridicată (cu o eroare de lățime a liniei de 2 μm). Cu toate acestea, din cauza"linii mici,"nu pot tolera fluctuațiile, astfel încât calitatea suprafeței substratului pentru circuitele cu peliculă subțire trebuie să fie ridicată. Prin urmare, puritatea substratului utilizat pentru circuitele cu peliculă subțire este ridicată (de obicei, ceramică de alumină cu puritate de 99,6%). În plus, știm că ceramica de înaltă puritate reprezintă o dificultate și un cost crescut de prelucrare. În plus, datorită dimensiunilor lor mici, prezintă dificultăți în aplicarea la aplicații de mare putere și curent ridicat. Prin urmare, ele sunt utilizate în principal în ambalarea dispozitivelor cu curent redus pentru industria comunicațiilor.

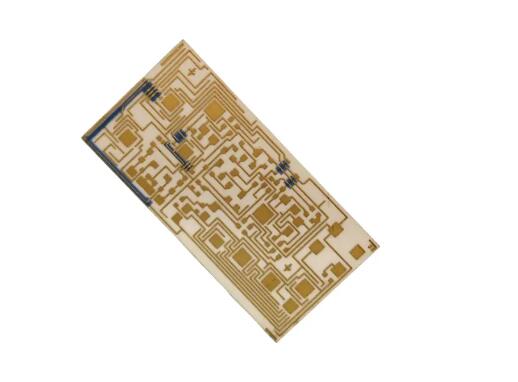

3. Placare directă cu cupru

Tehnologia de placare directă a cuprului (DPC) este o tehnologie de procesare a circuitelor ceramice care a fost dezvoltată pe baza procesării ceramicii în peliculă subțire. Spre deosebire de tehnicile tradiționale de prelucrare a filmelor groase și subțiri, prelucrarea sa este mai axată pe cerințele de prelucrare electrochimică. După ce suprafața ceramică este metalizată prin metode fizice, cuprul conductiv și straturile de film funcționale sunt prelucrate electrochimic. Găurirea cu laser (folosind lasere pentru tăierea și umplerea găurilor în substraturile DPC) este utilizată pentru a realiza interconectarea între suprafețele superioare și inferioare ale substratului ceramic, îndeplinind astfel cerințele ambalării tridimensionale a dispozitivelor electronice. Diafragma este în general între 60 μm și 120 μm. Substratul ceramic este apoi curățat folosind tehnologia ultrasonică. Un strat de semințe de metal (Ti/Cu) este depus pe suprafața substratului ceramic folosind tehnologia de pulverizare cu magnetron, urmată de completarea stratului de circuit prin fotolitografie și dezvoltare. Umplerea găurilor și îngroșarea straturilor din circuitele metalice sunt realizate prin galvanizare, iar proprietățile de lipire și antioxidare ale substratului sunt îmbunătățite prin tratarea suprafeței. În cele din urmă, stratul de semințe este îndepărtat prin decapare și gravare uscată a filmului, completând pregătirea substratului.

În comparație cu alte metode de metalizare a suprafețelor ceramice, procesul DPC are o temperatură de funcționare scăzută, în general sub 300°C, reducând costurile procesului de fabricație, evitând în același timp efectele negative ale temperaturii ridicate asupra materialelor. Substratul DPC folosește tehnologia litografiei cu lumină galbenă pentru a crea circuite grafice cu o lățime de linie controlabilă de 20-30 μm, o netezime a suprafeței de sub 3 μm și o eroare de precizie grafică controlată cu ± 1%, ceea ce îl face foarte potrivit pentru ambalarea dispozitivelor electronice. cu cerințe ridicate de precizie a circuitului. Dezavantajele sale sunt grosimea limitată a stratului de cupru galvanizat, poluarea semnificativă cauzată de galvanizarea apelor uzate și o forță de legătură puțin mai mică între stratul de metal și ceramică.

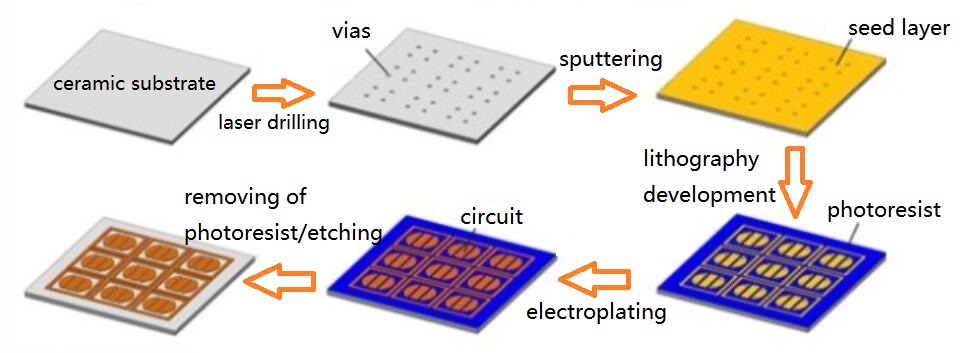

Proces de pregătire pentru substrat ceramic DPC

4. Cupru lipit direct(DBC)

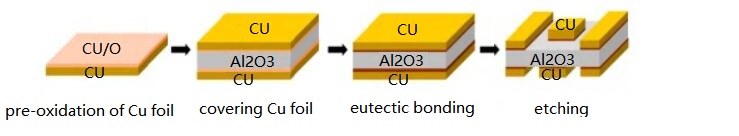

Lipire directă cu cupru (DBC), de asemenea cunoscut ca siSubstrat ceramic de cupru lipit direct(DBC), este o metodă de metalizare care leagă direct folia de cupru pe suprafața substraturilor ceramice (în principal Al2O3 și AlN). Principiul de bază este de a introduce oxigen în interfața dintre cupru și ceramică și apoi de a forma o fază lichidă eutectică Cu/O la 1065 ~ 1083 ℃, care reacționează cu baza ceramică și folia de cupru pentru a genera CuAlO2 sau Cu(AlO2)2, si realizeaza lipirea intre folia de cupru si substrat cu ajutorul fazei intermediare. Deoarece AlN este o ceramică non-oxidică, cheia depunerii cuprului pe suprafața sa este formarea unui strat de tranziție de Al2O3, care ajută la obținerea unei legături eficiente între folia de cupru și substratul ceramic. Folia de cupru utilizată în lipirea prin presare la cald DBC este în general groasă, variind de la 100 la 600 μm și are o capacitate puternică de purtare a curentului, făcându-l potrivit pentru aplicații de etanșare a dispozitivelor în medii extreme, cum ar fi temperaturi ridicate și curent ridicat. Este un dispozitiv standard bine stabilit în domeniul ambalajelor IGBT și LD, dar lățimea minimă a liniei pe suprafețele DBC este în general mai mare de 100μm, ceea ce îl face nepotrivit pentru producția de circuite fine.

Proces de preparare pentru substrat ceramic DBC

5. Substrat ceramic pentru lipire activă a metalelor (AMB).

Datorită temperaturii ridicate de preparare și stresului mare de interfață a substraturilor ceramice DBC, substraturile ceramice Active Metal Brazing (AMB) sunt o versiune îmbunătățită a DBC. O cantitate mică de elemente active (cum ar fi elementele Ti, Zr, Hf, V, Nb sau Ta pământuri rare) sunt adăugate la lipirea metalică pentru a reduce semnificativ temperatura de legătură dintre folia de cupru și substratul ceramic.

Substraturile AMB se bazează pe reacția chimică dintre lipirea activă și ceramică pentru a realiza lipirea, astfel încât rezistența lor de aderență este mare și fiabilitatea lor este bună. Cu toate acestea, această metodă este mai costisitoare, lipiturile active adecvate sunt limitate, iar compoziția și procesul de lipit au un impact semnificativ asupra calității sudurii.

6. Co-tragere

Substraturile ceramice multistrat care utilizează tehnologia filmului gros pentru a încorpora componente pasive, cum ar fi liniile de semnal și liniile microfine, în substrat pot îndeplini multe cerințe ale circuitelor integrate și au primit o atenție largă în ultimii ani.

Există două tipuri de co-ardere: co-ardere la temperatură înaltă (HTCC) și co-ardere la temperatură joasă (LTCC). Deși fluxul de proces al celor două tipuri de co-ardere este practic același, temperatura de sinterizare este semnificativ diferită. Principalul proces de producție include pregătirea șlamului, turnarea cu bandă, uscare, găurire prin găuri, umplere prin serigrafie, circuite de serigrafie, sinterizare laminare și feliere finală și alte procese de post-procesare.